WIth Appleの会社iPhone 8でワイヤレス充電技術の使用is 業界全体に火をつけました。 通常の消費者として、毎日ワイヤレス充電器を使用することに加えて、あなたは知るどうやってしますワイヤレス充電器be製造?今、私たちは取っていますワイヤレス充電器の処理プロセス。私の足跡をフォローしてください。ランタイのワークショップでワイヤレス充電の生産プロセスをお見せします。

ワイヤレス充電は、内部回路基板と外部コンポーネントの2つの部分に分割されます。ワイヤレス充電の生産プロセスも、これらの2つの側面から詳細に導入されます。

第一に、当社の販売と彼の顧客は、製品の設計とパフォーマンスの要件を決定するために互いにコミュニケーションを取ります。次に、Lanaisiの技術部門が内部回路基板を設計し、製品部門がシェル構造を設計します。

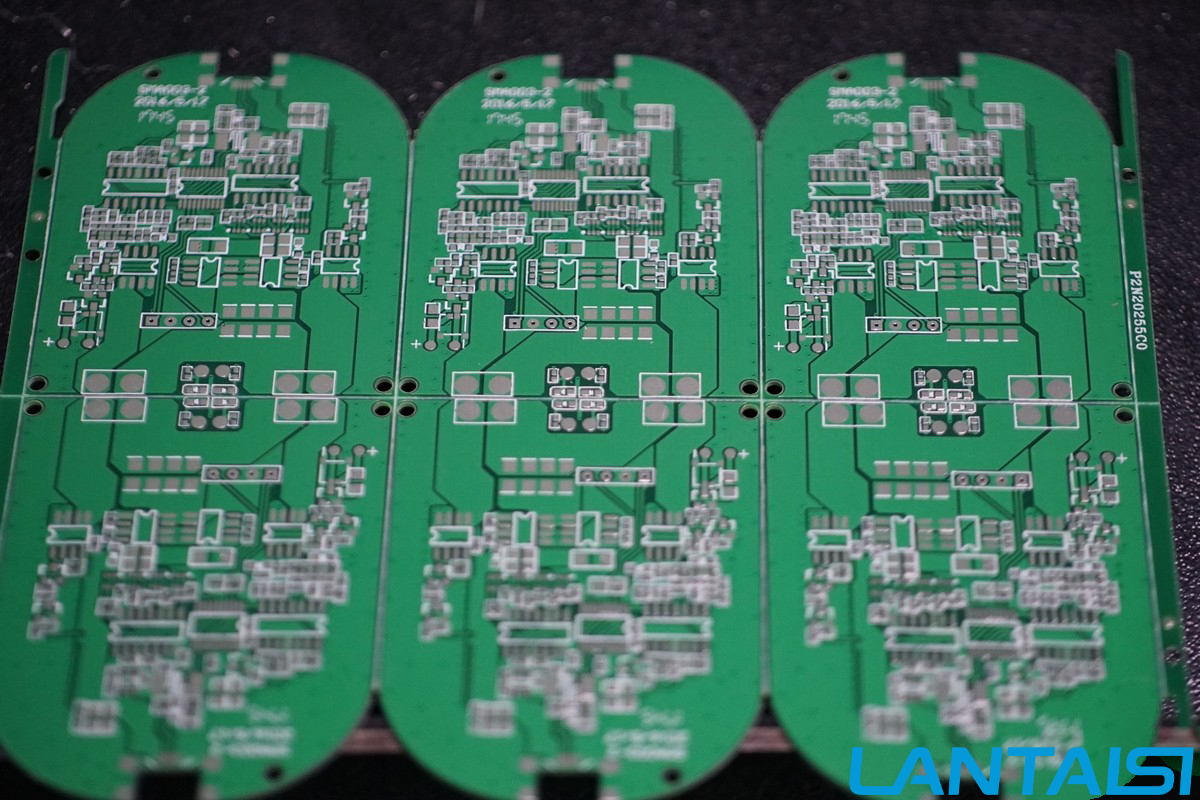

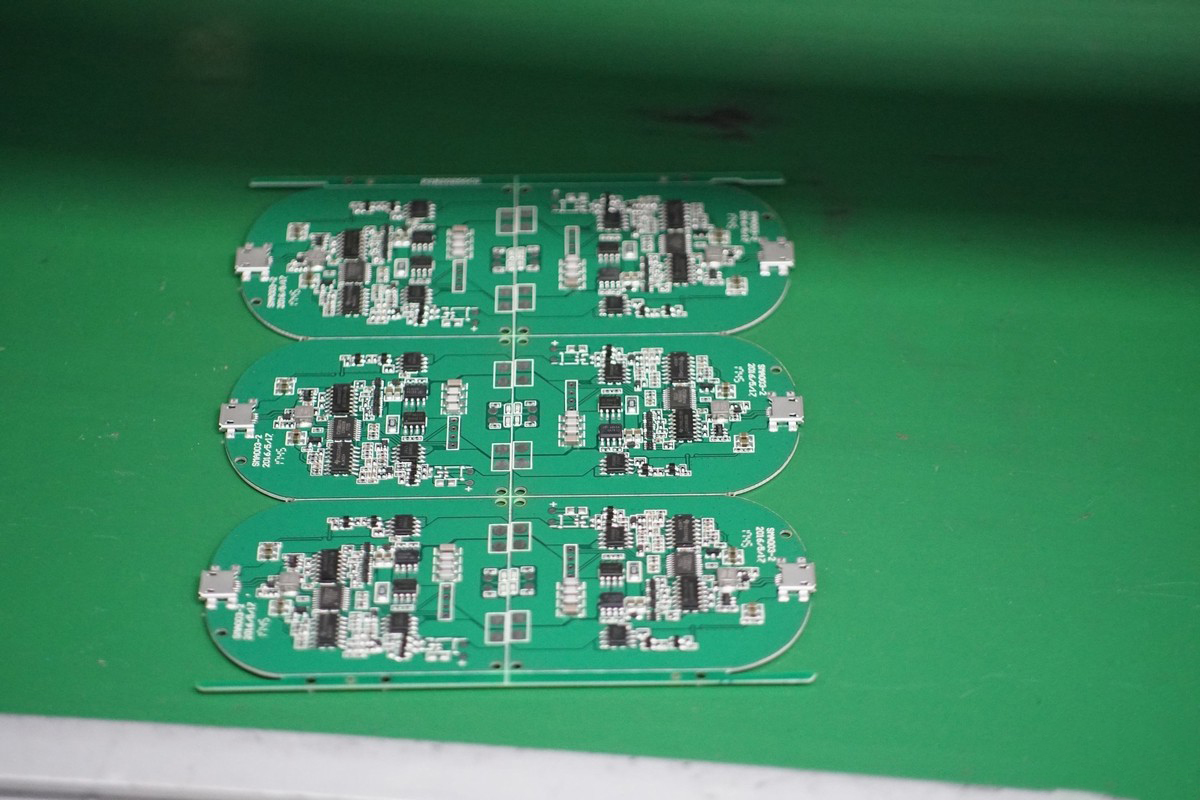

ステップ1:上の写真は、電子部品のない空白のボードです。まず、完全に自動印刷機に配置され、はんだペーストの層で塗装されます。はんだペーストは、はんだ粉末、フラックス、および他の界面活性剤およびチキソトロピック剤と混合されています。写真から、このワイヤレス充電器回路基板には30以上のコンポーネントがあることがわかります。

(上の写真は、完全に自動印刷機を示しています。

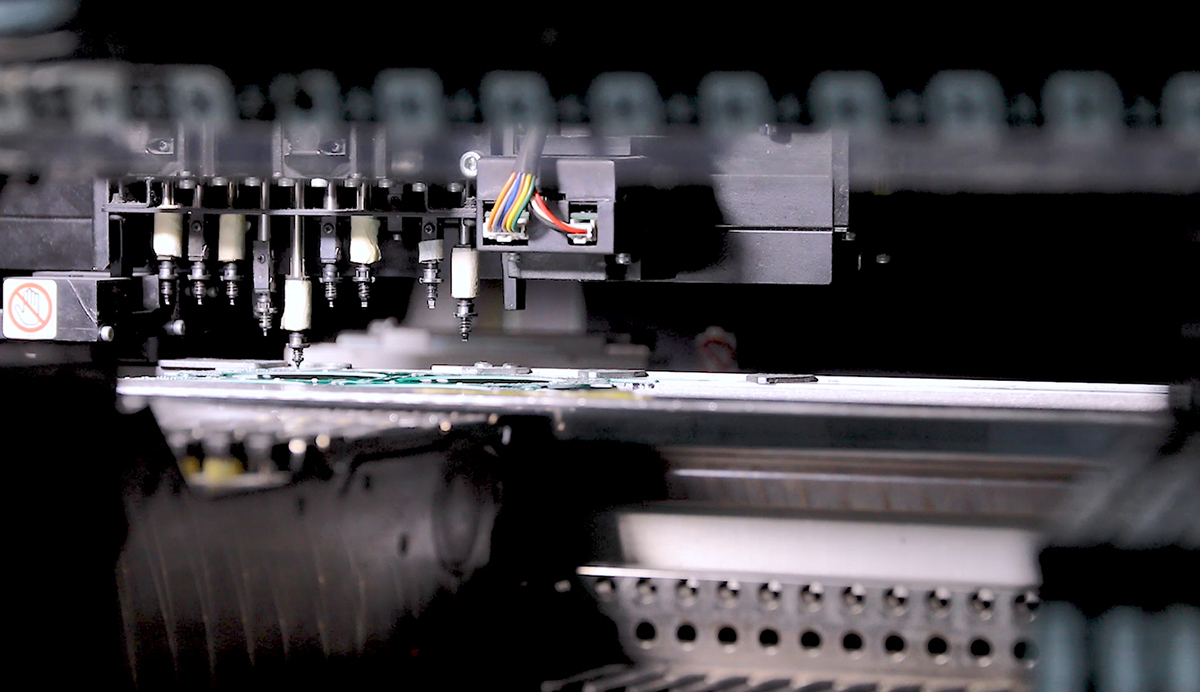

ステップ2:次に、次のプロセスを入力します:SMTパッチ。 SMTは、Surface Mount Technologyの略で、エレクトロニクス業界で広く使用されています。主に、リードまたは短いリードのない電子コンポーネントの設置に使用されます。

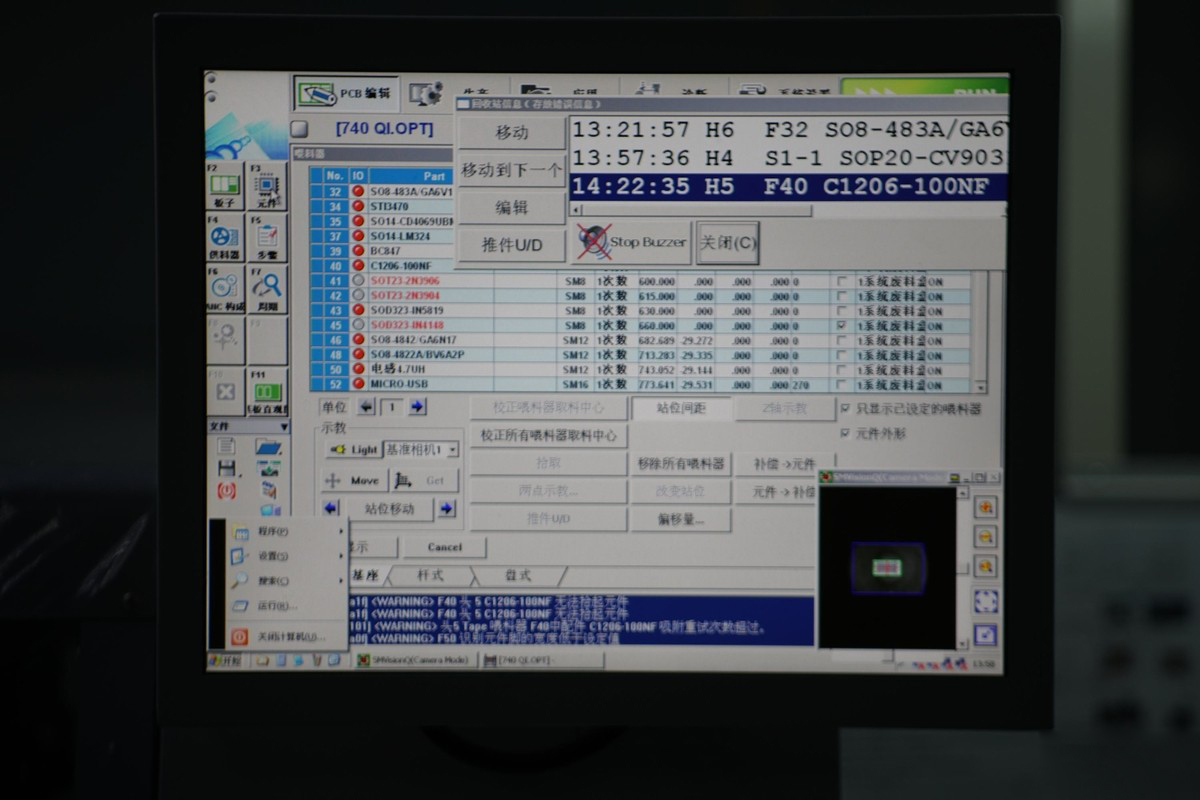

ステップ3:SMT配置機は、チップ、抵抗器、コンデンサ、インダクタ、およびはんだペーストでブラシをかけた回路基板に順番にブラシをかけたその他のコンポーネントを設置および固定します。各SMT高速配置機は、小さなコンピューターによって制御されます。エンジニアは、各ワイヤレス充電回路基板の材料に従ってプリセット動作手順を設計およびプログラムし、回路基板の配置精度を大幅に改善します。

ステップ4:上の写真は、鉛のない環境保護プロセスのリフローはんだ付け操作を示しています。右側のものは、内部温度が200度を超えるリフローはんだ付け装置です。ブラッシング、パッチング、リフローのはんだ付け後のPCB基板は、完全なPCBAになりました。現時点では、各部品の関数が正常かどうかを判断するために、PCBAを検査する必要があります。

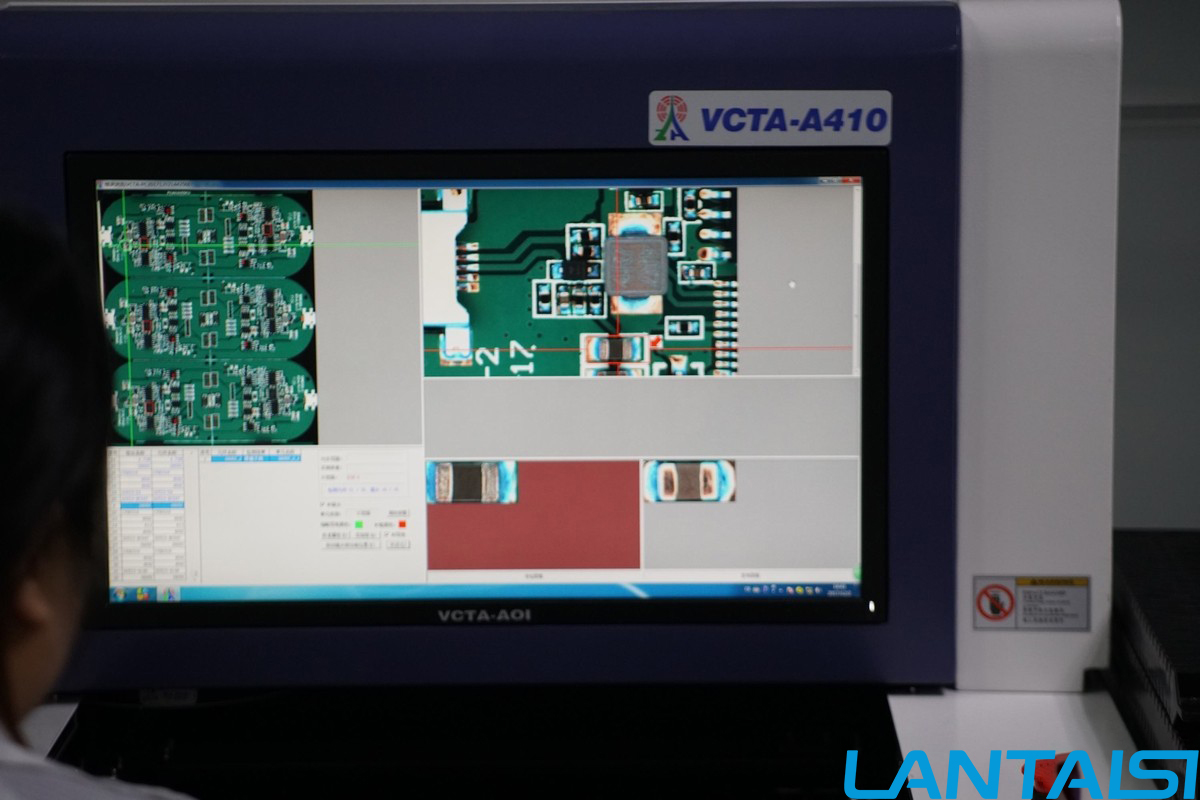

ステップ5:上の写真は、PCBAを検査するためのAOI自動光学検出器の使用を示しています。倍率の何十倍の倍までに、チップ中の誤ったはんだ付けや空のはんだなどの問題があるかどうかをグラフィカルに確認できます。

ステップ6:資格のあるPCBAボードは、トランスミッターコイルを次のプロセスに導入するために送信されます。

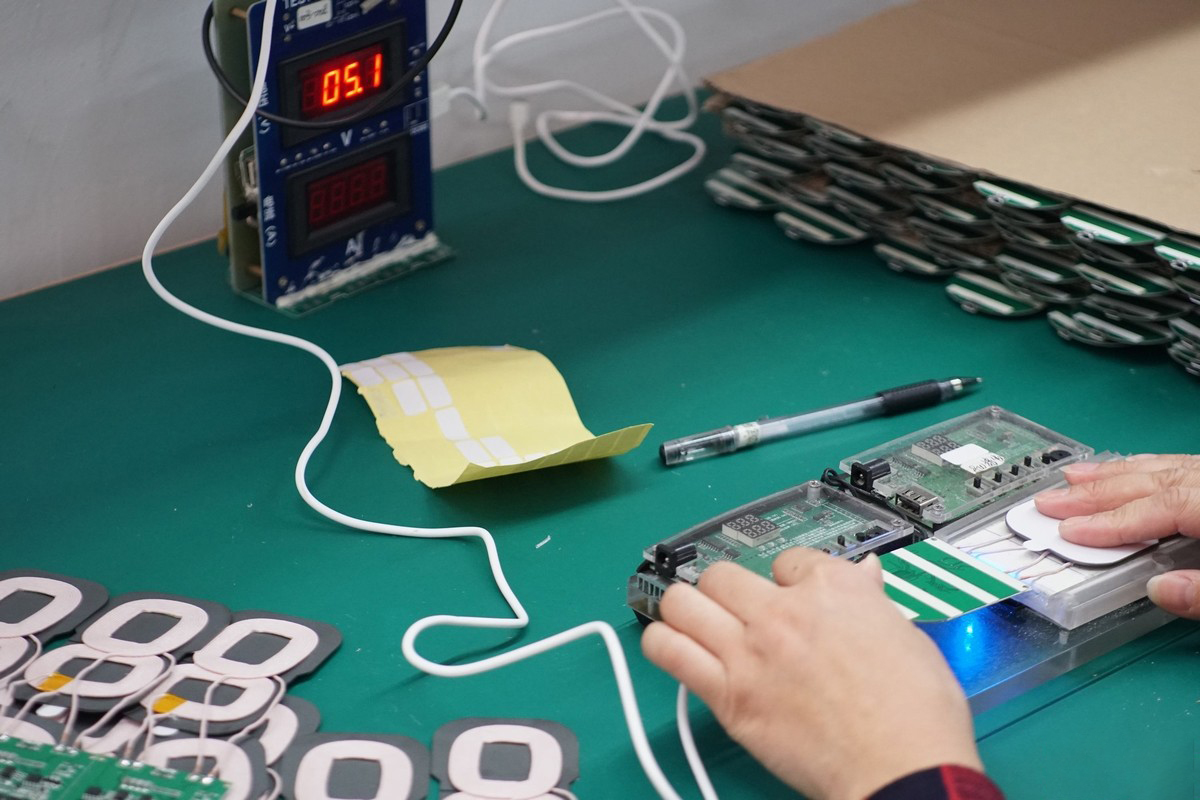

ステップ7:トランスミッターコイルを溶接するには、手動操作が必要です。写真から、技術者が左手に青いリストバンドを持っていることがわかります。このリストバンドには、人体の静電気が高精度チップに浸透するのを防ぐために接地されたワイヤがあります。

ステップ8:次に、送信機コイルボードが正常に機能するかどうかを確認します。ここでは、異なる入力電圧の作業条件がテストされます。

(上の写真は、ワイヤレス充電器が高速充電の場合の電圧と電流を示しています、9V/1.7a。)

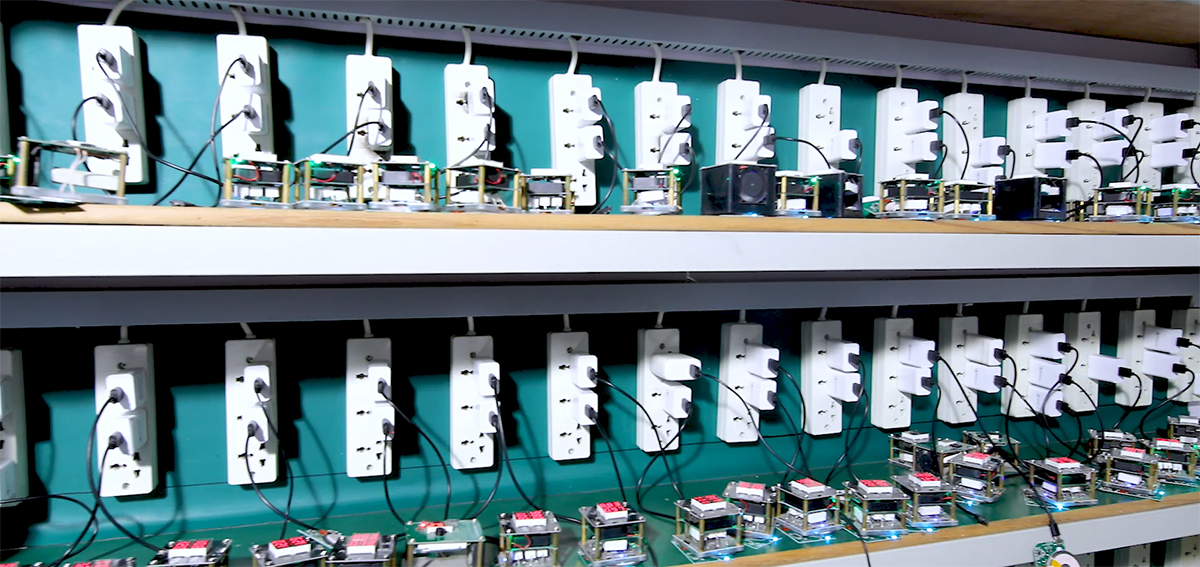

ステップ9:このプロセスは老化テストです。各資格のあるワイヤレス充電器は、工場を出る前に電力と負荷をテストする必要があります。そのため、テストプロセス中に欠陥のある製品を事前にスクリーニングできます。老化テストに合格した人はアセンブリプロセスに入り、欠陥のあるテストはそれを抽出して問題のトラブルシューティングを行います。工場のエンジニアによると、シングルコイルワイヤレス充電には2時間の老化テストが必要であり、デュアルコイルは4時間です。

上の写真は、老化テスト後のワイヤレス充電回路基板を示しており、各ピースはきちんと配置されています。電子コンポーネントが搭載されているものは、バンピングプロセス中にそれらを損傷することを避けるために対決します。

ステップ10:ワイヤレス充電器シェルのトランスミッターモジュールを3M接着剤で修正します。

上記の写真は、組み立てられ、次のアセンブリリンクを待つ半フィニッシュのワイヤレス充電器を示しています。

ステップ11:ネジを固定します。

デュアルコイル高速充電を備えた垂直ワイヤレス充電器が完了します。

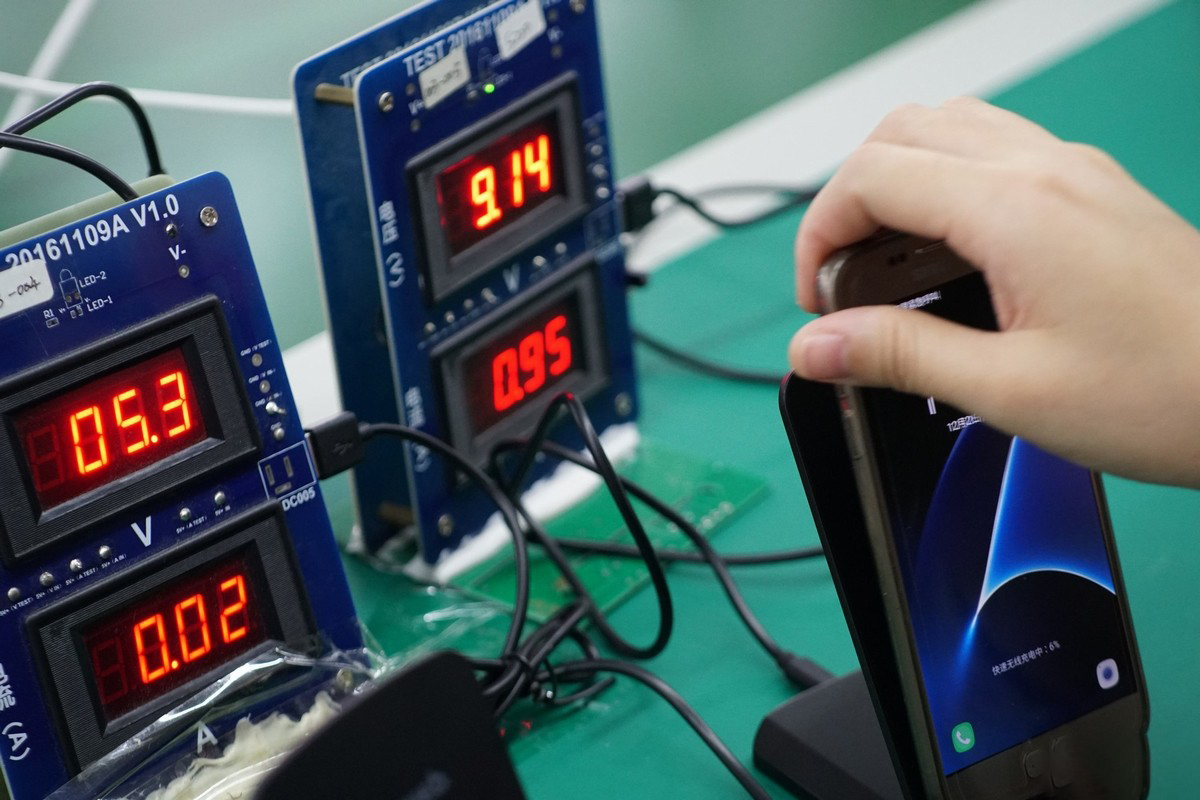

ステップ12:出荷前の最終製品テスト。このリンクは、ワイヤレス充電の互換性を排除し、ユーザーの手に到達するワイヤレス充電製品が元の充電器と同じパフォーマンスエクスペリエンスを持つことができるようにするために使用されます。

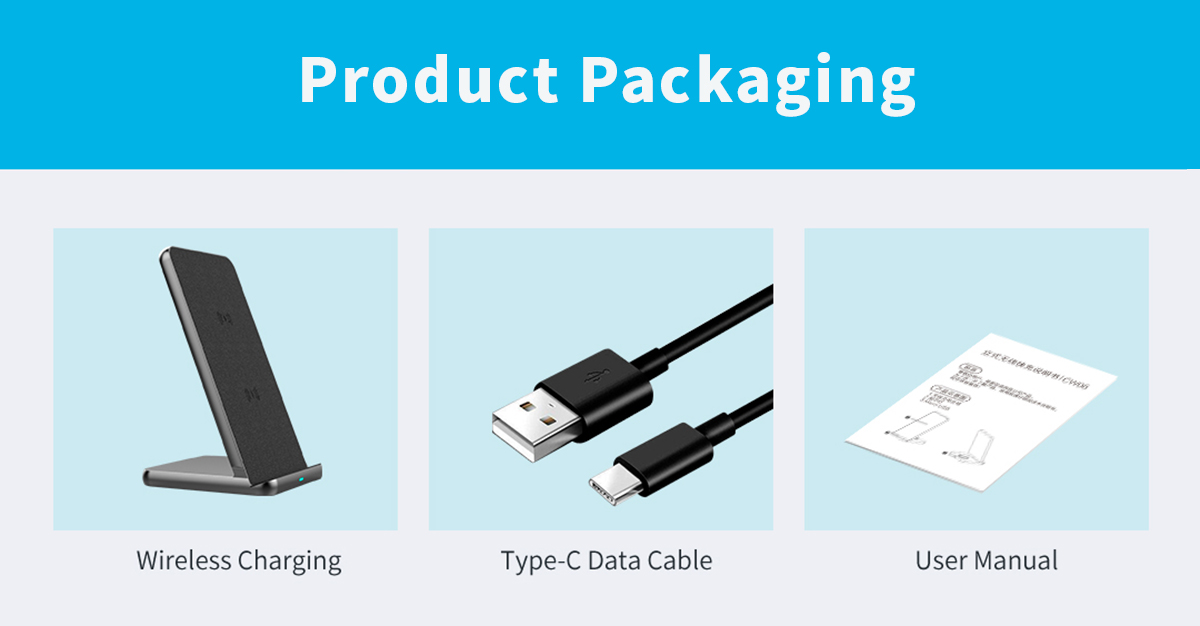

ステップ13:製品をPEバッグに入れ、マニュアル、Type-Cデータケーブルに入れ、箱に詰めてから梱包して出荷を待ちます。

上記は、ワイヤレス充電の完全な生産プロセスです。要するに、それは空白のボード印刷、SMTパッチ、リフローのはんだ付け、PCBA検査、はんだ付けコイル、検査、老化テスト、接着剤、シェルアセンブリ、最終製品テスト、および最終製品パッケージです。

(もちろん、当社の製品の安全性と信頼性を確保するために、ワイヤレス充電のために金型テスト、電子パフォーマンステスト、外観テストなどを実施します。)

それを読んだ後、あなたはワイヤレス充電の神秘的な制作プロセスについて詳細な理解を持っていますか?詳細については、Lantaisiにお問い合わせください。24時間以内にサービスに参加します。

投稿時間:Sep-25-2021